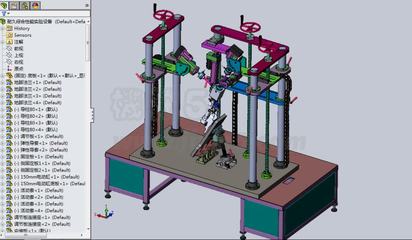

转向管柱调节机构耐久综合性能实验设备三维模型SolidWorks设计研究

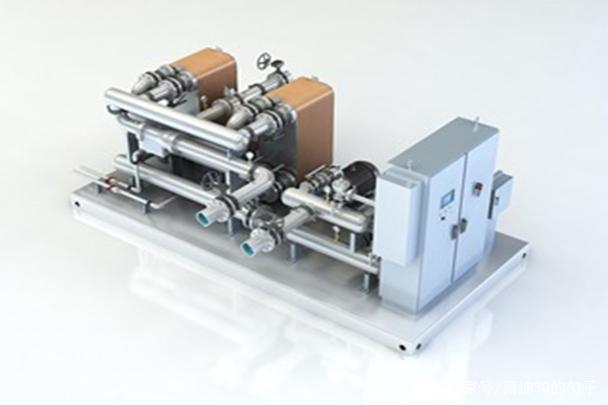

随着汽车工业对安全性、舒适性及耐久性要求的日益提高,转向系统作为关键的安全部件,其核心组成部分——转向管柱调节机构(包括高度调节、角度调节及伸缩调节)的性能与可靠性至关重要。为确保其在整个生命周期内满足严苛的使用要求,专用的耐久综合性能实验设备的开发成为研发与质量验证环节的关键。本文聚焦于该实验设备的三维模型设计,阐述如何利用SolidWorks软件进行高效、精确的系统化建模。

一、 实验设备功能需求分析与总体设计

在设计三维模型之前,必须明确实验设备的核心功能目标:

- 模拟真实工况:能够精确复现驾驶员在日常使用中对转向管柱进行高度、角度和伸缩调节的动作,包括调节力、速度、行程和循环频率。

- 耐久性测试:对调节机构进行数十万次乃至百万次的往复循环测试,考核其机械磨损、结构疲劳和功能保持能力。

- 综合性能监测:集成力传感器、位移传感器等,实时监测并记录调节过程中的操作力、操作平顺性、有无异响、位置保持力(抗下滑力)以及极限位置的冲击等关键参数。

- 兼容性与可调性:设备夹具需适应不同车型、不同规格的转向管柱总成,具备快速更换和位置调整的能力。

基于以上需求,总体设计采用模块化思路,主要包括:刚性底座框架模块、多自由度装夹定位模块(用于固定转向管柱)、高精度伺服驱动与执行模块(模拟人手操作)、传感与数据采集模块以及安全防护与控制系统模块。

二、 SolidWorks三维模型详细设计过程

利用SolidWorks的参数化、装配体设计和仿真功能,可以系统性地完成设备建模。

1. 零件建模与参数化设计

对设备的核心功能部件进行单独建模。例如:

- 驱动执行机构:设计包含伺服电机、减速机、滚珠丝杠或曲柄连杆机构的模型。通过SolidWorks的“方程式”和“配置”功能,定义丝杠导程、连杆长度等关键尺寸为变量,便于后续针对不同测试要求进行调整。

- 专用夹具:根据转向管柱的典型接口(如安装支架、方向节叉等),设计可调节的V型块、仿形卡爪或快换接头。使用“焊件”功能生成结构稳固的夹具基座。

- 传感器安装支座:为力传感器和位移传感器设计精密的安装接口,确保测量基准准确。

所有零件建模均注重工艺性,如倒角、退刀槽等,并赋予合适的材料属性(如AISI 304不锈钢用于框架,45钢用于关键受力件)。

2. 装配体设计与虚拟调试

将各个零件模型在SolidWorks装配体环境中进行组装。此过程至关重要:

- 定义配合关系:使用重合、同心、距离、角度等配合,精确约束各部件之间的相对位置和运动关系。例如,定义执行器推杆与管柱调节手柄之间的接触关系。

- 检查干涉与运动模拟:利用“干涉检查”工具,排查静态装配下的部件碰撞。更重要的是,使用“SolidWorks Motion”插件,对驱动执行机构的运动进行仿真。通过设置伺服电机的运动规律(如正弦曲线、梯形速度曲线),可以直观地观察整个调节动作的连贯性,验证行程是否满足要求,并提前发现可能存在的运动死点或机构卡滞风险。

- 设计表与配置管理:为适应不同型号的转向管柱,创建装配体设计表。通过Excel表格控制关键定位尺寸(如夹具间距、驱动机构安装高度),一键生成多个设备配置,极大提高设计复用效率。

3. 有限元分析与结构优化

为确保设备在长期高频次测试中的刚性与稳定性,需对关键承载部件进行强度校核。

- 在SolidWorks Simulation中,对设备底座框架、核心传动轴、夹具等部件施加模拟的测试载荷(如最大操作力的反作用力、惯性载荷)。

- 通过静态应力分析和疲劳分析,查看应力分布云图和位移变形云图,识别潜在薄弱环节。

- 根据分析结果,在模型上进行迭代优化,如增加加强筋、调整板材厚度、改变支撑位置等,在保证安全系数的前提下实现轻量化设计。

4. 工程图与设计输出

完成三维模型验证后,直接从SolidWorks模型生成全套生产与装配所需的二维工程图。包括:

- 详细的零件图,标注所有尺寸、公差、形位公差和表面粗糙度要求。

- 清晰的装配图,配有爆炸视图、零件明细表(BOM)和必要的技术说明。

- BOM表可直接导出,用于物料采购和生产准备。

三、 三维模型设计的价值与优势

采用SolidWorks进行转向管柱实验设备的三维模型设计,带来了显著优势:

- 设计可视化与协同:直观的三维模型便于项目团队(机械、电气、测试工程师)及客户进行方案评审和沟通,减少理解偏差。

- 降低开发成本与风险:通过虚拟装配、运动仿真和有限元分析,能够在物理样机制造前发现并解决绝大部分设计缺陷,避免昂贵的返工和延误。

- 提升设计质量与效率:参数化设计和配置管理使得设备变型设计快速响应,设计知识得以沉淀和复用。工程图与三维模型的全关联性确保了图纸更新的准确性。

- 为后续流程奠定基础:精确的三维模型可直接用于CNC加工编程、3D打印原型制作,并可导入至更高层级的系统仿真软件中进行联合仿真。

结论

基于SolidWorks平台对转向管柱调节机构耐久综合性能实验设备进行三维模型设计,是一个从功能需求出发,贯穿概念设计、详细建模、虚拟验证到生产准备的系统工程。它实现了设计过程的数字化与智能化,不仅保证了实验设备本身的结构合理、运行可靠和测试精准,也为汽车转向系统零部件的质量验证提供了高效、科学的硬件基础,对提升整车品质与安全具有重要的支撑作用。

如若转载,请注明出处:http://www.bianshy.com/product/51.html

更新时间:2026-02-25 07:26:37